Wann ist die Verwendung eines Edelstahlaustauschers in Betracht zu ziehen?

- Internes Korrosionsrisiko (Rohr) durch Verwendung von Prozessflüssigkeiten wie:

- Demineralisiertes Wasser für industrielle Anwendungen;

- NH3 (UnitCoolers);

- Spezielle Flüssigkeiten wie nanotechnologische Glykole.

- Externes Korrosionsrisiko (Rohr und Rippen)

- aus Umweltgründen oder Industriemärkten mit einer korrosiven Umgebung, Lebensmittelindustrie: Fisch- oder Käsekühlräume;

- für aggressive Desinfektionswaschmittel;

- für den kontinuierlichen Durchgang von Wasser wie für Hydrokühlungsanwendungen;

- Temperaturgründe (Lufttemperaturen unter -40 ° C)

ThermoKey stellt seit 1995 Lamellenwärmetauscher aus Edelstahl her.

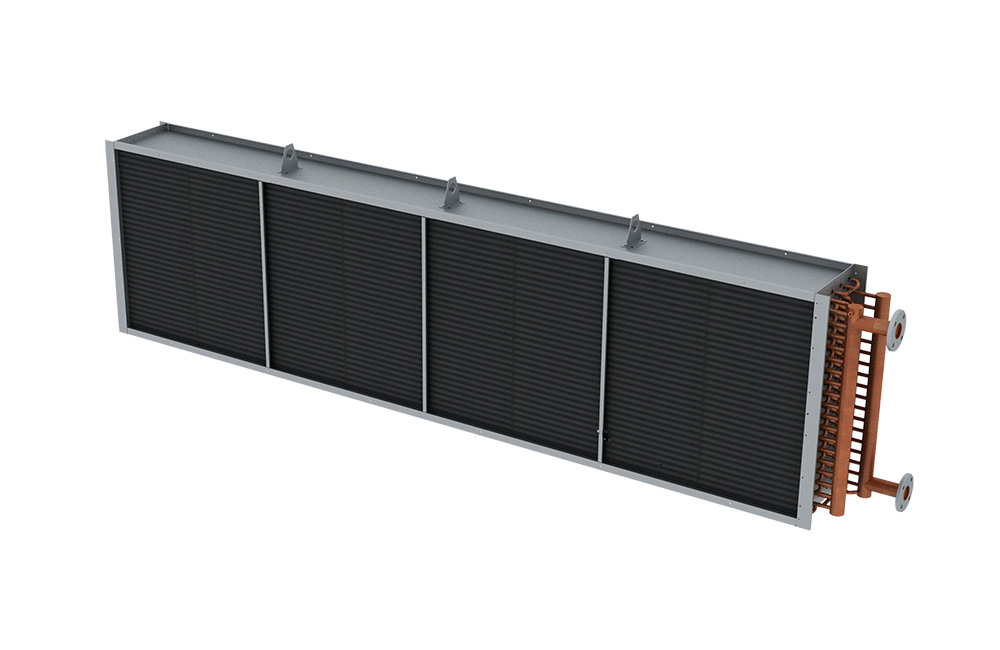

Diese werden von ThermoKey für seine Trockenkühler, Axialkondensatoren und Gerätekühler sowie für Original Equipment Manufacturers (OEM) verwendet.

Maßgeschneiderte Lösungen

Ein Wärmetauscher muss die richtige thermodynamische Dimensionierung und Konstruktion aufweisen, die vom Verwendungszweck abhängt.

ThermoKey-Wärmetauscher aus rostfreiem Stahl können mit zertifizierten Rohren und Gehäusen nach AISI 304 (V2A) oder AISI 316L (V4A) hergestellt werden.

Der Wärmetauscher (Lamelle) inkl. Der Verrohrung aus rostfreiem Stahl kann je nach Verwendungsumgebung aus AISI 316L, Aluminium Magnesium, Aluminium, Hydrophobic Blue und Double Layer Black oder anderen Beschichtungen bestehen.

Der Lamellenabstand ist je nach Anwendung auch ein wichtiger Auswahlparameter (von 2,1 mm bis 6 mm).

ThermoKey-Wärmetauscher aus rostfreiem Stahl können eine Länge von 0,5 bis 12 Metern mit Standardabschnitten von 8 bis 47 Rohren und 4 bis 10 Reihen haben.

Mit unserem umfassenden Know-how und unserer fortschrittlichen thermischen Software können wir Sie über die besten Lösungen beraten, um optimale thermische Eigenschaften und Druckabfälle zu erzielen.

Qualität für Zuverlässigkeit - Minimierung des Risikos von Betriebsverlusten

Die Qualität einer Edelstahlspule hängt von der Qualität ihrer Materialien und dem Schweißen ab. Dies muss erfolgen:

- Verwendung von Generatoren und halbautomatischen Orbital-WIG-Schweißbrennern – um die Qualität und Wiederholbarkeit des Prozesses zu gewährleisten.

- Beim Schweißen mit kontrollierter Atmosphäre (Argon) – sowohl extern als auch intern im Kreislauf – um Oxidation zu vermeiden.

- Beim Stumpfschweißen ohne Rohrrücklaufbögen oder Rohrverteilerzwischenräume. Kein Schmutz und keine Gefahr der Eisbildung zwischen Rohr und Rücklauf verbiegt sich mit dem daraus resultierenden Verlustrisiko.