Impacto energético

El 12% de la energía global se utiliza como energía útil, es decir, la energía que puede ser utilizada por el usuario final. Esto sucede porque cada planta puede causar pérdidas de energía durante las fases de producción, distribución, emisión y regulación.

En Italia, solo con respecto al mercado industrial hay un desperdicio de energía igual a 27 TW/h por año, comparable al consumo anual medio de 450.000 familias compuestas de 4 personas2.

En la actualidad, el calor residual representa entre el 25 y el 50% del consumo mundial de energía1.

Heat Recovery New Solutions

Qué es el calor residual

Dondequiera que haya procesos de fabricación de materiales y mercancías, hay unidades que, al operar, producen calor residual liberado por radiación, fluidos de enfriamiento, gases de escape o aire.

Las fuentes de calor residual en la industria pueden ser los hornos, las aguas residuales de los procesos de lavado, los procesos de secado o enfriamiento, pero también los sistemas de refrigeración o el aire de escape de las plantas de producción.

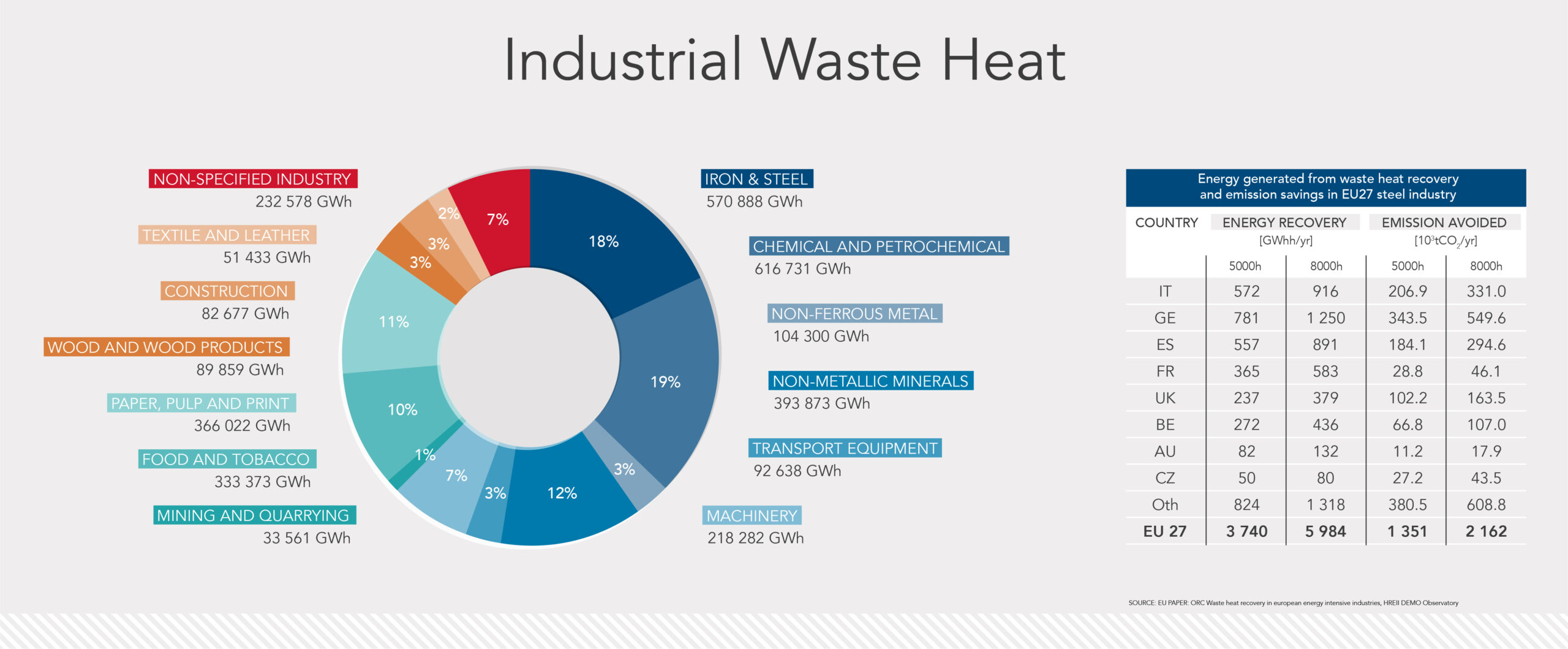

El mercado industrial es el que tiene la mayor proporción de calor recuperable, aunque no es el que se caracteriza por la mayor disponibilidad de calor residual. Cada mercado industrial tiene diferentes procesos de fabricación que determinan cantidades y métodos específicos de generación de calor residual, por lo tanto, también el potencial de calor residual siempre se refiere a un sector industrial específico.

Las mayores cantidades de calor residual son generadas por las industrias de alimentos y tabaco, seguidas de: procesamiento de pulpa y papel, metales comunes, industria química y minerales no metálicos.

El calor de las industrias de residuos

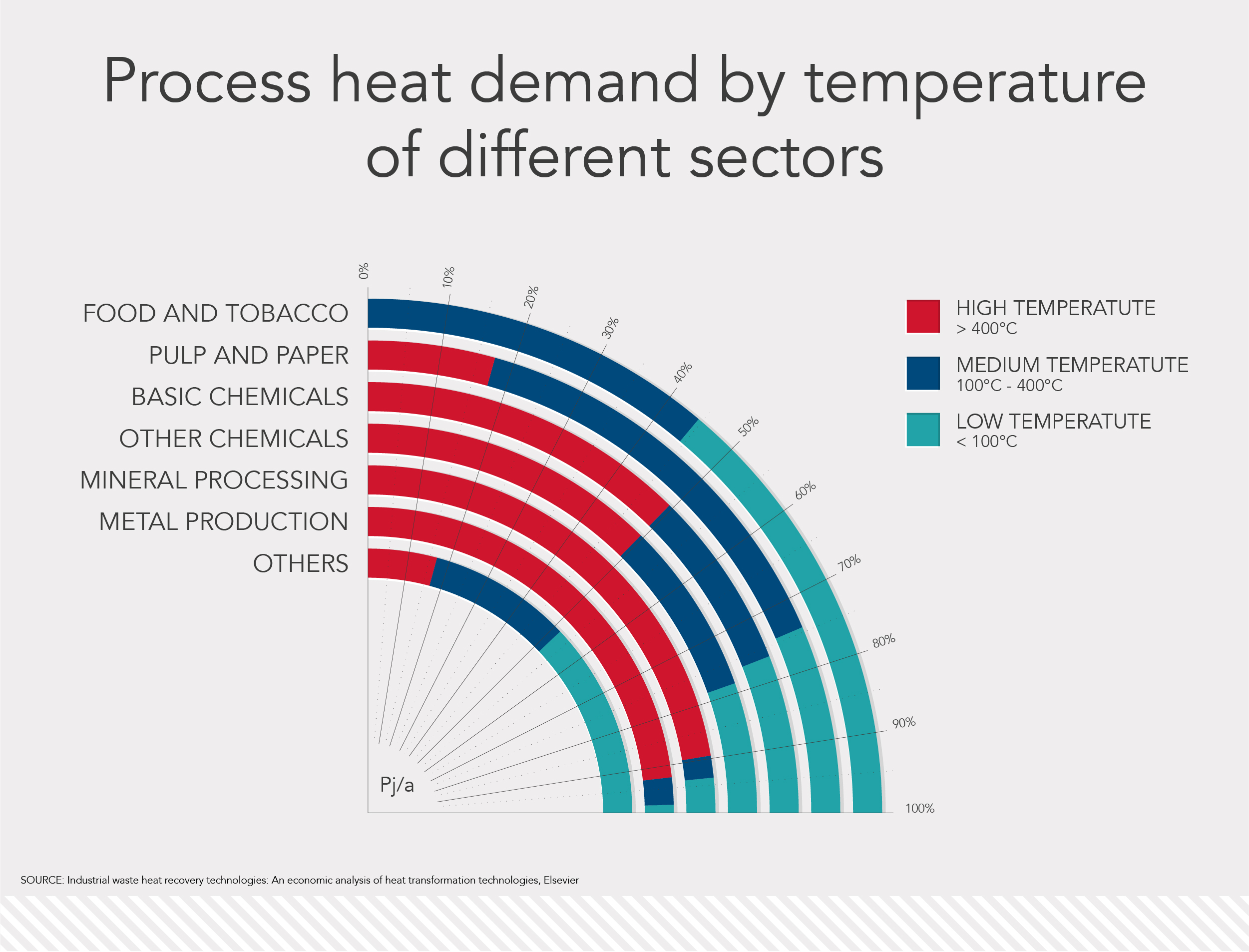

La temperatura es uno de los criterios más importantes a la hora de considerar si el proceso industrial podría producir un valioso calor residual que podría convertirse en energía. En términos generales, el calor residual de alta temperatura producido por procesos por encima de 400 °C tiene una mejor probabilidad de ser reutilizado. Las aplicaciones de temperatura media oscilan entre 100 y 400 °C, mientras que las temperaturas bajas están por debajo de 100 °C.

Cómo reducir el impacto ambiental

Además del aumento de la producción de energía fotovoltaica y eólica, el uso de fuentes de calor fiables a temperaturas bajas y medias es un elemento fundamental para alcanzar los actuales objetivos climáticos perseguidos a nivel mundial.

Para actuar sobre el impacto ambiental a nivel industrial, existen dos posibles soluciones que permiten aumentar la eficiencia de los sistemas de refrigeración:

- Desarrollo de tecnologías más eficientes

- Aplicación de las tecnologías existentes mediante el desarrollo de instrumentos y metodologías para la optimización y la eficiencia

ORC (Ciclo de Rankine Orgánico)

El Ciclo Rankine Orgánico (ORC) es una tecnología clave en este sentido, que, mediante un sistema basado en un ciclo termodinámico cerrado, permite recuperar parte del calor residual producido por procesos industriales mediante la transformación de altas temperaturas en electricidad, que luego se reutiliza para el mismo sitio de producción.

Este proceso se traduce en la ventaja de producir electricidad localmente a distancia mediante la transformación del calor residual también en zonas no accesibles por las redes eléctricas (por ejemplo, plantas petroquímicas, minas, etc.).

Los beneficios económicos para las empresas que han realizado inversiones en plantas ORC provienen de la reducción del consumo de electricidad, sin ningún uso adicional de energía primaria.

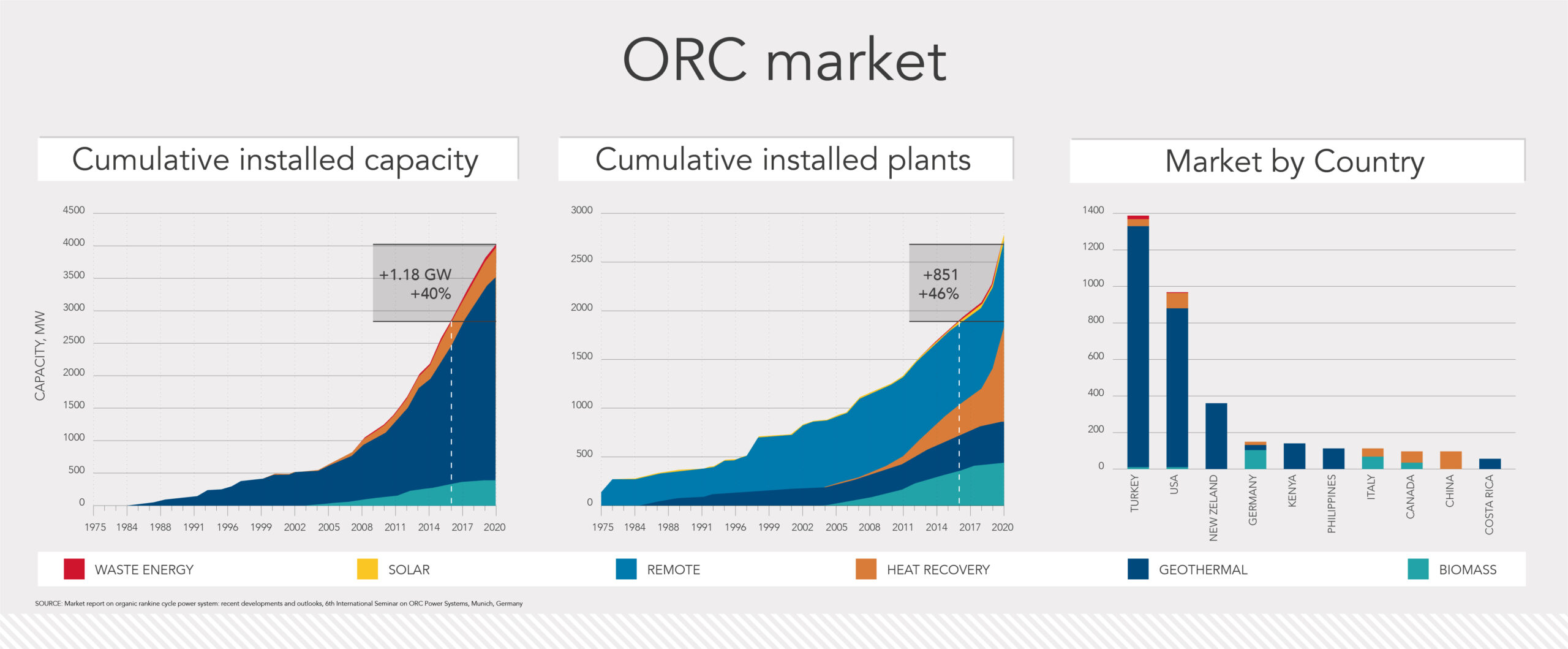

A finales de 2020, la capacidad total de las plantas ORC era de 4,07 GW. Desde 2016, el mercado global de ORC ha aumentado un 40% (+1,18 GW) en términos de capacidad y un 46% (+851) en términos de plantas instaladas.

A nivel europeo se ha llevado a cabo una evaluación de la generación potencial de electricidad con esta tecnología. Los procesos industriales considerados son: producción de Clinker en la industria del cemento, hornos de arco eléctrico (EAF) y hornos de recalentamiento para laminadoras en caliente en la industria siderúrgica, hornos para turbinas de vidrio plano y de gas en el sector de la transmisión y almacenamiento de gas.

Se ha estimado un potencial teórico de aproximadamente 2,5 GW de potencia bruta ORC. La fuente de calor es proporcionada por el proceso industrial, cuyas horas de funcionamiento dependen de las fluctuaciones del mercado. Teniendo en cuenta 8.000 horas de funcionamiento al año, las plantas ORC pueden generar casi 20 TWh de electricidad. Este valor representa el 4,8 % del consumo total de electricidad de la industria de la UE en 2009 y significa que se han evitado casi 7,5 millones de toneladas de emisiones de dióxido de carbono.

El desarrollo de la tecnología ORC condensada de aire

Una evolución de esta tecnología es el ORC condensado de aire, que planea integrar un condensador remoto al final del ciclo ORC que permite disipar el calor.

ThermoKey está trabajando precisamente en esta tecnología específica mediante el desarrollo de nuevas soluciones integradas con unidades de microcanal, que son más eficientes que los ROC tradicionales. Las instalaciones de estos sistemas llevadas a cabo hasta ahora han demostrado que las soluciones ThermoKey, además de ser modulares y escalables, son más baratas que los refrigeradores secos tradicionales y los ROC, además de tener menores costos de instalación.

Referencias

Co-ingeniería de 6 condensadores microcanales personalizados. Un módulo condensador V-type personalizado está diseñado para aplicaciones ORC.

Debido a la baja pérdida de carga en el circuito de refrigerante y el lado del aire, el consumo eléctrico de la unidad ORC se minimiza y la eficiencia eléctrica se puede maximizar.

Las unidades de microcanal permiten un tamaño mínimo, menos peso y un diseño modular del sistema.

1) Fuente: A. Firth, B. Zhang e A. Yang; Quantification of global waste heat and its environmental effects ; Applied Energy, vol. 235; pp. 1314-1334; 2019.

2) https://www.vivienergia.it/casa/vivipedia/guida-energia/consumo-medio-energia-elettrica

-

Thermokey suministró 2 condensadores Turbo-J para la producción de electricidad geotérmica (energía limpia) en Colombia.

-

ThermoKey ha sido elegido como socio de Orcan Energy AG Alemania para la producción de 6 condensadores de microcanales person

-

ENOGIA recurrió a ThermoKey para la refrigeración del ciclo orgánico de Rankine que mejora los gases de escape de la incinera