Impatto energetico

Il 12% dell’energia globale è impiegata come energia utile, cioè l’energia che può essere effettivamente impiegata dall’utente finale. Questo perché ogni impianto può dare luogo a perdite di energia nelle fasi di produzione, distribuzione, emissione e regolazione.

In Italia solo per il settore industriale si ha uno scarto energetico pari a 27 TW/h all’anno, paragonabile al consumo medio annuo di 450.000 famiglie composte da 4 persone2.

Ad oggi il calore di scarto rappresenta una quota tra il 25 e il 50% del consumo energetico globale1.

Recupero Calore Nuove Soluzioni

Cos’è il calore di scarto

Ovunque ci siano processi di lavorazione di materiali e merci ci sono macchine che, quando sono in funzione, producono calore di scarto rilasciato tramite radiazione, fluidi di raffreddamento, gas di scarico o aria.

Le fonti del calore di scarto in ambito industriale possono essere fornaci, acque reflue dai processi di lavaggio, essiccazione o raffreddamento, ma anche sistemi di refrigerazione o l’aria di scarico dei capannoni di produzione.

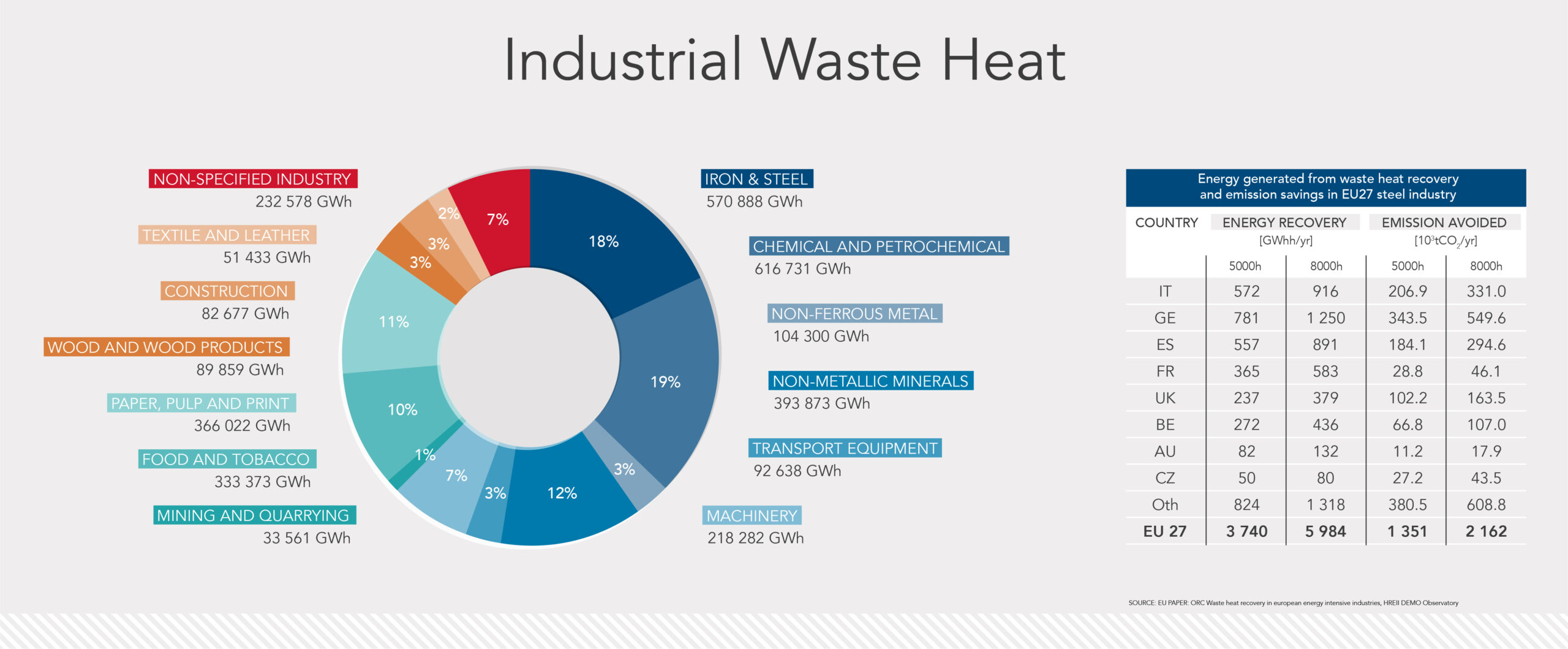

Il settore industriale è quello con la più alta proporzione di calore recuperabile, sebbene non sia quello caratterizzato dalla maggiore disponibilità di calore di scarto. Ogni settore industriale ha processi di lavorazione differenti che determinano quantità e modalità di generazione del calore di scarto specifiche, di conseguenza anche il potenziale del calore di scarto viene sempre riferito a uno specifico settore industriale.

Le maggiori quantità di calore di scarto la generano le industrie in campo alimentare e del tabacco, a seguire si trovano: lavorazioni di pasta di legno e carta, metalli di base, industria chimica e minerali non metallici.

Calore di scarto industriale

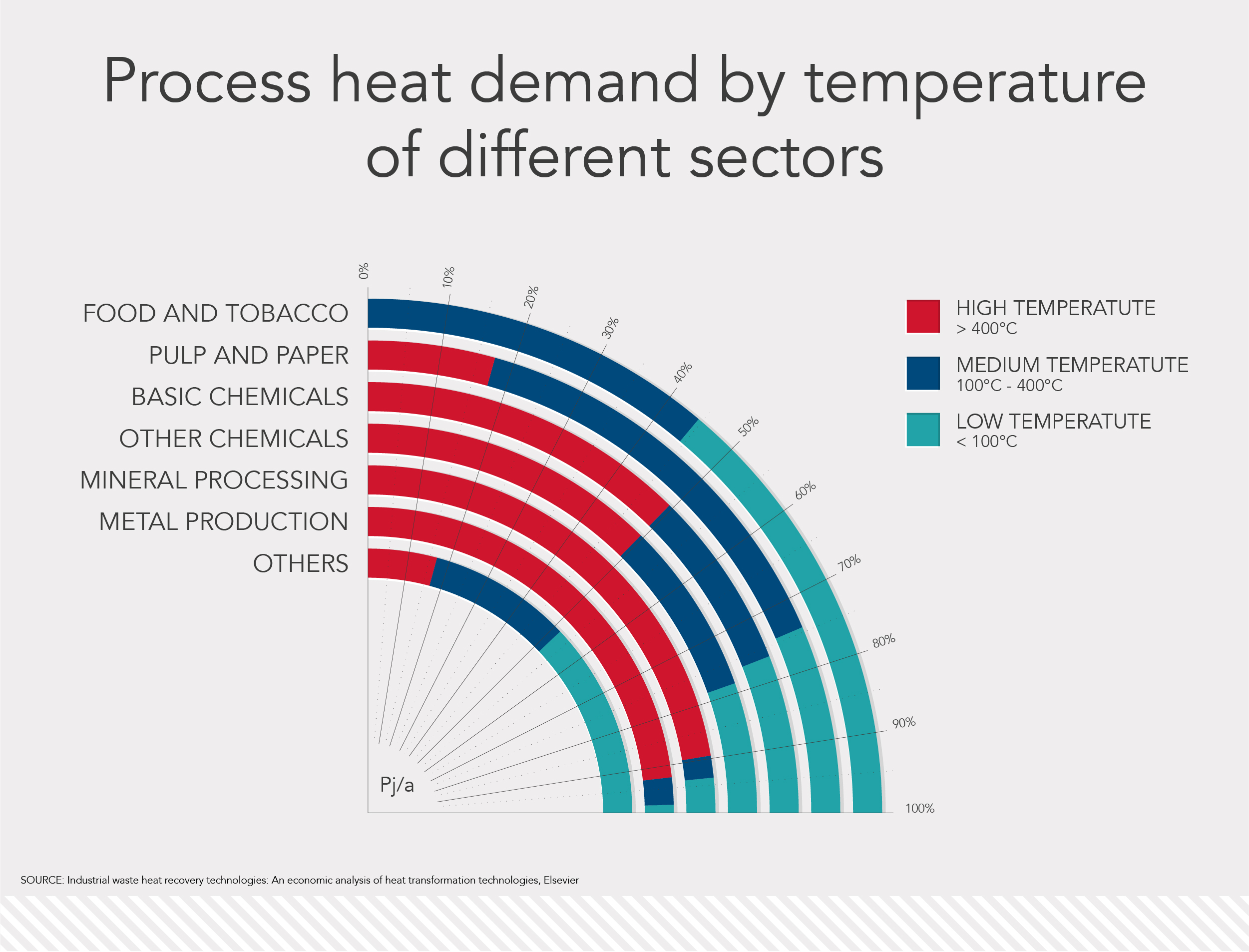

La temperatura è uno dei criteri più importanti quando si considera se il processo industriale potrebbe produrre calore di scarto prezioso convertibile in energia. In genere, il calore di scarto ad alta temperatura, prodotto da processi che superano i 400°C, ha maggiori possibilità di essere riutilizzato. Le applicazioni a temperature medie si aggirano tra i 100 e i 400°C, mentre quelle a bassa temperatura sono inferiori ai 100°C.

Come diminuire l’impatto ambientale

Oltre all’aumento della produzione di energia fotovoltaica ed eolica, l’uso di fonti di calore affidabili a bassa e media temperatura è un elemento fondamentale al fine di raggiungere gli attuali obiettivi climatici perseguiti a livello globale.

Per agire sull’impatto ambientale a livello industriale ci sono due possibili soluzioni che permettono di aumentare l’efficientamento degli impianti di raffreddamento:

- Sviluppo di tecnologie più efficienti

- Implementazione di tecnologie esistenti attraverso lo sviluppo di strumenti e metodologie per l’ottimizzazione e l’efficientamento

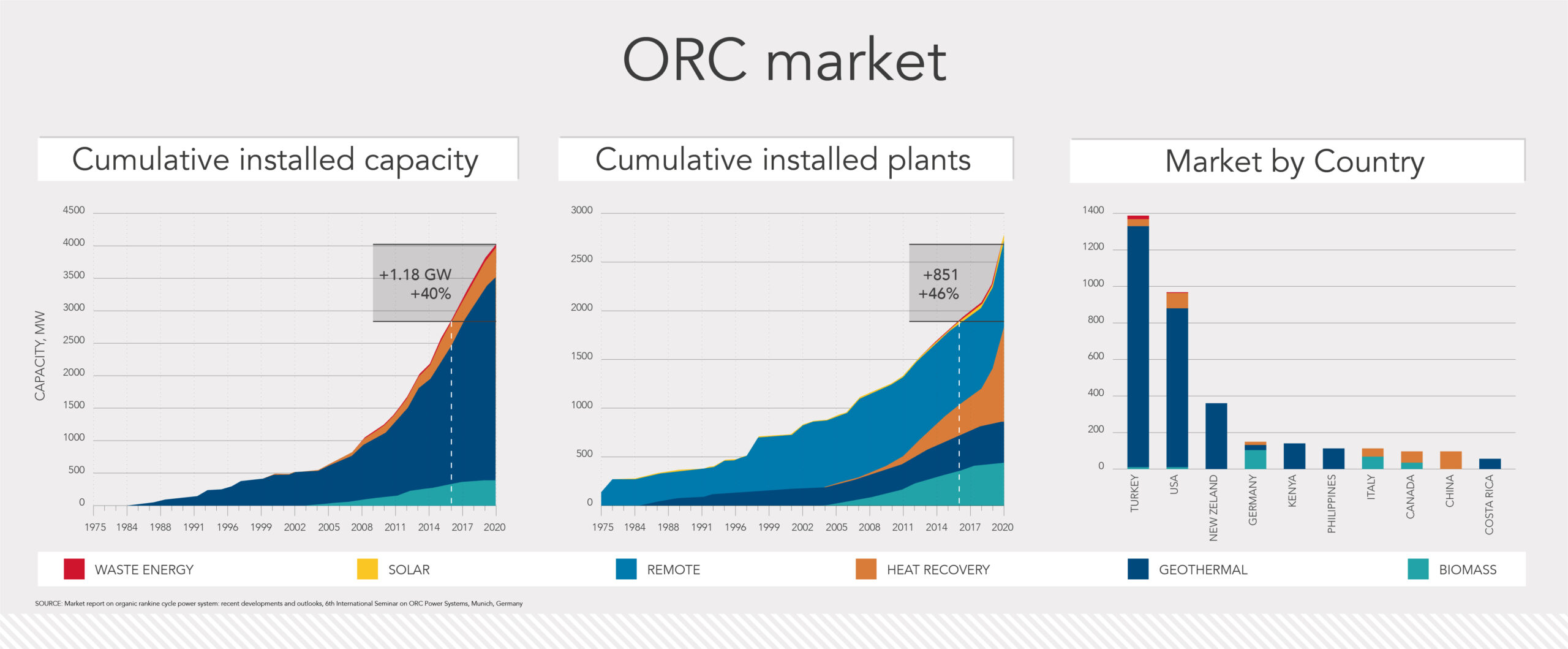

ORC (Organic Rankine Cycle)

In questo contesto l’Organic Rankine Cycle (ORC) è una tecnologia chiave, che attraverso un sistema basato su un ciclo termodinamico a ciclo chiuso, permette di recuperare parte del calore di scarto prodotto dai processi industriali tramite la trasformazione delle alte temperature in energia elettrica, che viene poi reimpiegata nello stesso sito di produzione.

Questo processo si traduce nel vantaggio di produrre localmente da remoto energia elettrica attraverso la trasformazione del calore di scarto anche in aree non accessibili a reti elettriche (ad esempio impianti petrolchimici, miniere, ecc.).

I benefici economici per le aziende che hanno realizzato investimenti in impianti ORC derivano dalla riduzione dei consumi di energia elettrica, senza alcun utilizzo aggiuntivo di energia primaria.

Alla fine del 2020, la capacità totale degli impianti di ORC era di 4,07 GW. Dal 2016 il mercato complessivo degli ORC è aumentato del 40% (+1,18 GW) in termini di capacità e del 46 % (+851) in termini di impianti installati.

A livello europeo è stata effettuata una valutazione della potenziale generazione di energia elettrica con questa tecnologia. I processi industriali considerati sono: produzione di clinker nell’industria del cemento, forni elettrici ad arco (EAF) e forni di riscaldo per laminatoi a caldo nell’industria siderurgica, forni per vetro piano e turbine a gas nel settore della trasmissione e dello stoccaggio del gas. È stato stimato un potenziale teorico di circa 2,5 GW di potenza lorda ORC. La fonte di calore è fornita dal processo industriale, le cui ore di funzionamento dipendono dalle fluttuazioni del mercato. Considerando 8.000 ore di esercizio all’anno, gli impianti ORC possono generare quasi 20 TWh di energia elettrica. Questo valore rappresenta il 4,8% del consumo totale di elettricità dell’industria dell’UE nel 2009 e implica che si è evitata l’emissioni di quasi 7,5 milioni di tonnellate di anidride carbonica.

Recupero Calore Nuove Soluzioni

Lo sviluppo della tecnologia Air condensed ORC

Un’evoluzione di questa tecnologia è l’Air condensed ORC, che prevede di integrare al termine del ciclo ORC un condensatore remoto che permette di smaltire il calore.

ThermoKey sta lavorando proprio su questa specifica tecnologia attraverso lo sviluppo di nuove soluzioni integrate, con macchine dotate di batterie microcanale, che risultano essere più efficienti dei tradizionali ORC. Le installazioni di questi sistemi realizzate fino ad ora hanno dimostrato che le soluzioni ThermoKey, oltre ad essere modulari e scalabili, risultano più economiche dei dry cooler e degli ORC tradizionali, avendo anche costi di installazione più contenuti.

Referenze

Co-ingegnerizzazione di 6 condensatori microcanali personalizzati. Un modulo condensante V-type customizzato è stato progettato per le applicazioni ORC. Grazie alla bassa perdita di carica nel circuito refrigerante e lato aria, il consumo elettrico dell’unità ORC è minimizzata e l’efficienza elettrica può essere massimizzata.

Le unità microcanale permettono minimo ingombro, minor peso e un design modulare del sistema.

Recupero Calore Nuove Soluzioni

1) Fonte: A. Firth, B. Zhang e A. Yang; Quantification of global waste heat and its environmental effects ; Applied Energy, vol. 235; pp. 1314-1334; 2019.

2) https://www.vivienergia.it/casa/vivipedia/guida-energia/consumo-medio-energia-elettrica

-

Thermokey ha fornito 2 condensatori Turbo-J per la produzione di elettricità geotermica (energia pulita) in Colombia.

-

ThermoKey è stata scelta come partner di Orcan Energy AG Germania per la personaliz di 6 condensatori microcanale

-

ENOGIA si è rivolta a ThermoKey per il raffreddamento dell'ORC che valorizza i fumi di scarico dell'inceneritore di Bézier in