Когда целесообразно рассмотреть возможность использования теплообменника из нержавеющей стали?

- Риск внутренней коррозии (труба) из-за использования технологических жидкостей, таких как:

- деминерализованная вода для промышленного применения;

- NH3 (охладители агрегатов);

- специальные жидкости, такие как нанотехнологические гликоли.

- Риск внешней коррозии (труба и ребра)

- по экологическим причинам или на промышленных рынках с коррозионной средой, в пищевой промышленности: холодильные камеры для рыбы или сыра;

- для агрессивных санитарных очисток;

- для непрерывного прохождения воды, например, для систем гидроохлаждения.

- Температурные причины (температура воздуха ниже -40°C).

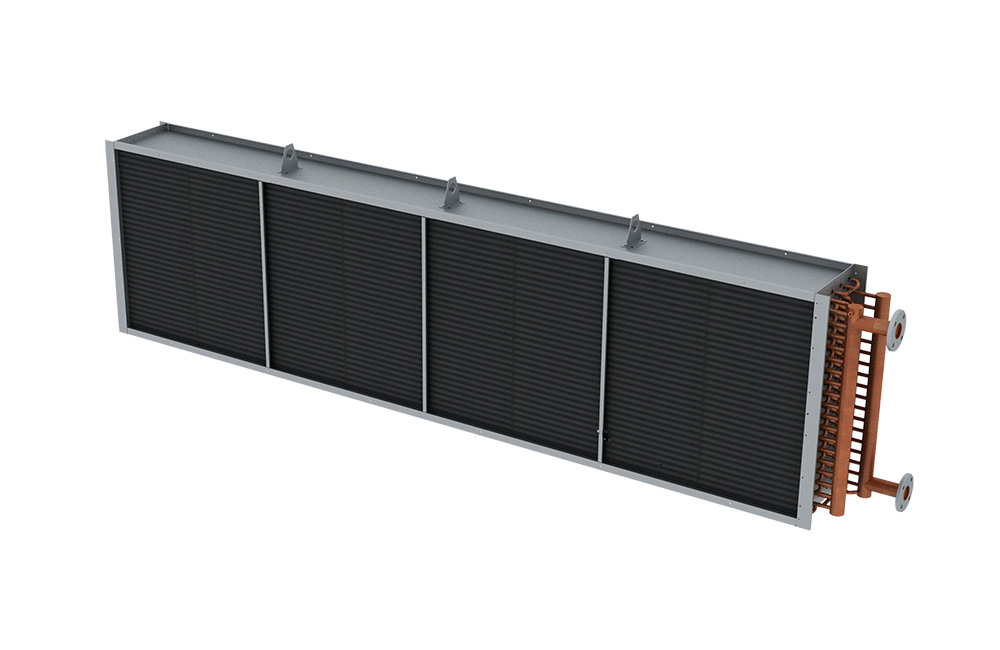

ThermoKey производит оребренные теплообменники из нержавеющей стали с 1995 года.

Они используются компанией ThermoKey для собственных сухих градирен, дистанционных конденсаторов и воздухоохладителей, а также производителями оригинального оборудования (OEM).

Индивидуальные решения

Теплообменник должен иметь правильный термодинамический размер и конструкцию, которая зависит от предполагаемого использования.

Теплообменники из нержавеющей стали ThermoKey могут изготавливаться с сертифицированными трубами и корпусом AISI 304 или AISI 316L.

Оребрение змеевиков из нержавеющей стали может иметь покрытие AISI 316L, алюминиево-магниевое, алюминиевое, гидрофобное синие и двухслойное черное или другие покрытия в зависимости от среды использования.

Расстояние между ребрами также является важным параметром выбора (от 2,1 мм до 6 мм) в зависимости от области применения.

Теплообменники из нержавеющей стали ThermoKey могут иметь длину оребрения от 0,5 до 12 метров со стандартными секциями от 8 до 47 труб и от 4 до 10 рядов.

Используя наши технологии и передовое программное обеспечение для измерения температуры, мы можем посоветовать лучшие решения для достижения оптимальных тепловых характеристик и перепадов давления.

Качество для надежности — минимизация риска операционных потерь

Качество змеевика из нержавеющей стали зависит от качества его материалов и сварки, которая должна быть выполнена:

- С использованием генераторов и полуавтоматических горелок для орбитальной сварки TIG — чтобы гарантировать качество и повторяемость процесса.

- При сварке в контролируемой атмосфере (аргон) — как снаружи, так и внутри контура — во избежание окисления.

- При «стыковой» сварке без зазоров между трубой и возвратными отводами или трубой и коллектором. Отсутствие грязи и риска образования льда между трубой и возвратными отводами с последующим риском потерь.